气辅注塑成型技术简介

气辅注塑成型技术简介

一、前言

气辅注塑成形技术与一般的注塑成形技术相比,具有以下优点:

1、节省原料,可提高塑料利用率,减少成型周期,同时提高某些性能。

2、可减少模内压力,使制件尺寸均匀,改善收缩变形的情况,使产品的外观更漂亮。

3、降低了注射机注射系统和锁模系统的工作压力,使模具适合更小的机器,降低电耗。

4、对注塑机系统的要求比较简单,原料方面也没有特殊要求。

气辅注塑成形技术这项实用型注塑新工艺新技术,其原理是利用高压隋性气体注射到熔融的塑料中形成真空截面并推动熔料前进,实现注射、保压、冷却等过程。由于气体具有高效的压力传递性,可使气道内部各处的压力保持一致,因而可消除内部应力,防止制品变形,同时可大幅度降低模腔内的压力,因此在成型过程中不需要很高的锁模力,除此之外,气辅注塑还具有减轻制品重量、消除缩痕、提高生产效率、提高制品设计自由度等优点。近年来在汽车等行业气辅注塑得到越来越广泛的应用,前景看好。

气辅注塑成形产品实例(汽车后备箱骨架)

二、气辅设备

气辅设备包括气辅控制单元和氮气发生装置。它是独立于注塑机外的另一套系统,其与注塑机的唯一接口是注射信号连接线。注塑机将一个注射信号注射开始或螺杆位置传递给气辅控制单元之后,便开始一个注气过程,等下一个注射过程开始时给出另一个注射信号,开始另一个循环,如此反复进行。

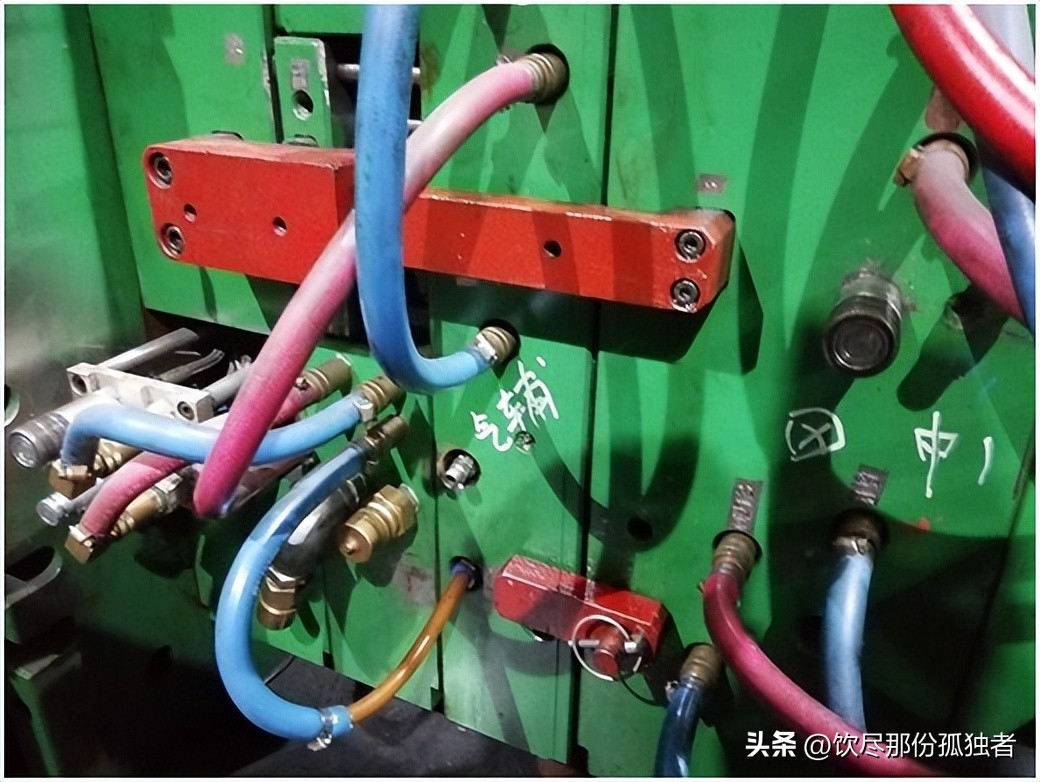

气辅控制单元设备

气辅模具与传统注塑模具没有太大差别,增加了进气元件(称为气针),并增加气道的设计。所谓“气道”可简单理解为气体的通道,即气体进入后所流经的部分,气道有些是制品的一部分,有些是为引导气流而专门设计的胶位。

气针是气辅模具很关键的部件,它直接影响工艺的稳定和产品质量。气针的核心部分是由众多细小缝隙组成的圆柱体,缝隙大小直接影响出气量。缝隙大,则出气量也大,对注塑充模有利,但缝隙太大会被熔胶堵塞,出气量反而下降。

气辅模具(红圈为气辅进气孔)

三、气辅工艺控制

1.注气参数

气辅控制单元是控制各阶段气体压力大小的装置,气辅参数有以下值:注气压力(bar),注气时间(s)和注气速度(bar/s),启动延时(s),控制级数(根据所需可调几段级数)。

注气参数设定画面

2.气辅注塑过程是在模具内注入塑胶熔体的同时注入高压气体,熔体与气体之间存在着复杂的两相作用,但注塑成形工艺条件设定,同普通注塑成形工艺相差不大,主要注意以下各参数的控制方法: 气辅注塑是采用所谓的“短射”方法,即先在模腔内注入一定量的料(通常为满射时的70-95%),然后再注入气体,实现全充满过程。熔胶注射量与模具气道大小及模腔结构关系最大。气道截面越大,气体越易穿透,掏空率越高,适宜于采用较大的“短射率”。这时如果使用过多料量,则很容易发生熔料堆积,料多的地方会出现缩痕。如果料太少,则会导致吹穿。 如果气道与流料方向完全一致,那么最有利于气体的穿透,气道的掏空率最大。因此在模具设计时尽可能将气道与流料方向保持一致。

气辅注塑成形技术注塑条件画面

四、总结

气辅注塑成形技术虽然发明有一定的时间,在国外也得到广泛应用,但国内相对来说运用还比较少,目前大型家电及汽车行业已应用这项新技术新工艺,相信随着各厂商对气辅工艺认识的加深,这项新工艺会应用得越来越普遍.

记得关注我哦!

- 黄晓明杨颖婚姻揭秘:父母背景差异大,网友热议分手真相!

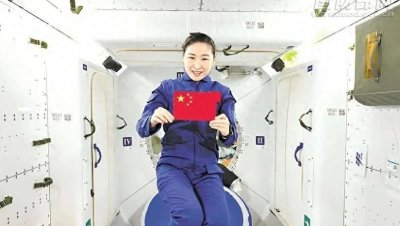

- 刘洋:中国第一位女航天员,10年2次登上太空,如今晋升大校军衔

- DOTA2再迎新鲜血液 IMG电子竞技俱乐部成立

- 为什么今年没有阅兵,你知道国庆阅兵是几年一次吗?

- 李烈钧:朋友妻不可欺,当朋友的妻子异常美丽,简直令人心驰神往

- 欧冠 国际米兰VS巴萨 生死战 巅峰对决 巴萨能否力挽狂澜?比分预测

- 二战时希特勒为什么要屠杀犹太人?南京大学教授:有四个重要原因

- 2025诸暨“狂飙”百亿项目破局、杭诸城际启动这些大事将引爆未来

- 【独家揭秘】周深春晚后的秘密武器!他的八段锦练法曝光

- 营口造纸厂:曾经的全国第三大造纸厂,如今成为国家工业遗产

-

- 刘洋:中国第一位女航天员,10年2次登上太空,如今晋升大校军衔

-

2025-07-06 02:18:28

-

- DOTA2再迎新鲜血液 IMG电子竞技俱乐部成立

-

2025-07-06 02:16:13

-

- 为什么今年没有阅兵,你知道国庆阅兵是几年一次吗?

-

2025-07-06 02:13:58

-

- 李烈钧:朋友妻不可欺,当朋友的妻子异常美丽,简直令人心驰神往

-

2025-07-06 02:11:43

-

- 欧冠 国际米兰VS巴萨 生死战 巅峰对决 巴萨能否力挽狂澜?比分预测

-

2025-07-06 02:09:28

-

- 二战时希特勒为什么要屠杀犹太人?南京大学教授:有四个重要原因

-

2025-07-06 02:07:13

-

- 2025诸暨“狂飙”百亿项目破局、杭诸城际启动这些大事将引爆未来

-

2025-07-06 02:04:58

-

- 【独家揭秘】周深春晚后的秘密武器!他的八段锦练法曝光

-

2025-07-06 02:02:43

-

- 营口造纸厂:曾经的全国第三大造纸厂,如今成为国家工业遗产

-

2025-07-05 17:03:17

-

- 让男人“有求必应”的伟哥,正常人吃了会有什么效果?会上瘾吗?

-

2025-07-05 17:01:02

-

- 谢玉堂罕见留影,一表人才,但因决定拆除济南老火车站而备受争议

-

2025-07-05 16:58:47

-

- 八年级数学 一次函数20道经典大题(可以每天做一道,附有答案)

-

2025-07-05 16:56:33

-

- 《开心鬼》拍了5部,中间还有一部番外篇,集齐了6位“开心少女”

-

2025-07-05 16:54:18

-

- 胖东来黄金抢购风波:市场传言引发的混乱与企业的应对策略

-

2025-07-05 16:52:03

-

- 建军以来,为什么很重视部队队列训练,当过兵的人也不一定全知。

-

2025-07-05 16:49:48

-

- 重磅!宁波银行股份有限公司正式上市

-

2025-07-05 16:47:33

-

- G7是哪几个国家?一文看懂七国集团的组成和作用

-

2025-07-05 16:45:18

-

- 低于这个价的羽绒服,千万别买

-

2025-07-05 16:43:03

-

- 张馨予晒昆山老家照,房子又老又破旧,感叹:我18岁之前一直住这

-

2025-07-05 16:40:49

-

- 乡镇履职事项清单工作开展情况、创新实践及深化方向汇报(模板)

-

2025-07-05 16:38:34

乔任梁遗照(乔任梁 遗照)

乔任梁遗照(乔任梁 遗照) 刘德华两个儿子(刘德华有个儿子)

刘德华两个儿子(刘德华有个儿子) 车晓老公(车晓老公个人资料)

车晓老公(车晓老公个人资料) 民国四大无耻文人:郭沫若/老舍/臧克家/冯友兰(四大文人败类)

民国四大无耻文人:郭沫若/老舍/臧克家/冯友兰(四大文人败类) 黄海波的父亲(黄海波父亲是黄宗洛)

黄海波的父亲(黄海波父亲是黄宗洛) 三公的游戏规则是什么?一般可以几个人玩?

三公的游戏规则是什么?一般可以几个人玩? 退役后,申请二次入伍的条件及优待

退役后,申请二次入伍的条件及优待 QRL遗照手臂太可怕(qrl遗照手臂丢失)

QRL遗照手臂太可怕(qrl遗照手臂丢失) 章子怡国籍是哪国(章子怡是中国籍吗)

章子怡国籍是哪国(章子怡是中国籍吗) 原神刻晴的乳液狂飙图片刻晴乳液狂飙图是什么漫画

原神刻晴的乳液狂飙图片刻晴乳液狂飙图是什么漫画